В жизни каждого садовода-дачника бывают такие моменты, когда требуется утилизировать некоторое количество горючего мусора. Ну а деревенские жители испытывают такую потребность на регулярной основе. Издревле, еще со времен подсечно-огневого земледелия, было принято избавляться от горючего мусора путем его сжигания. Но усилиями МЧС в садовых поселках, деревнях и прочих колониях-поселениях разводить костры строжайше запрещено. Отходы сжигать можно минимум в бочках. Благо металлические БУ бочки легко доступны по минимальным ценам.

Но обычная бочка из металла обладает целым рядом существенных недостатков. Можно начать даже с того, что цилиндрический снаряд ржавого вида, стоящий посреди участка портит вид одним только своим фактом существования. После обгорания краски, а происходит это во время первого, ну максимум второго обжига, бочка начинает интенсивно ржаветь и очень быстро самоликвидируется. А несчастному владельцу бочки остается на память лишь мелкий кругляш дна. Ну и самое, пожалуй, серьезное замечание — орущие соседи. Если что-то сжигаешь в бочке, то тут как тут возникает мрачный тип голосистая тетка, вопиющая на всю улицу, что дескать, вот убийца хочет лишить ее летнего домика. Впрочем, отчасти голосистые правы. Неконтролируемый процесс сжигания выбрасывает в атмосферу мириады искр и тонких тлеющих лепестков, которые проведя небольшое воздушное путешествие, с легкостью черного лебедя опускаются на крыши и стены рядом стоящих строений. Впрочем, если забивать на соседей долго и упорно, то постепенно в бочке накапливается определенный культурный слой, состоящий из многоуровневого пирога золы и пепла. Удалить такие наслоения из огненного сосуда непросто, нужно как следует постараться, приложить множество усилий.

Каюсь, у меня на огороде стояла именно такая бочка. Некогда красивого зеленого цвета, а после, бурорыжего ржавого оттенка. И вот в одну из коротких летних ночей в голову пришла светлая идея. А почему бы не превратить этот чужеродный объект на симпатичной мордашке сада в нечто более красивое и приятное для глазу? А заодно устранить все остальные проблемы, возникающие при эксплуатации мусоросжигательной бочки. Сказано — сделано. Пришлось напрячь мозги инженера и разработать виртуальную модель будущей садовой мусоросжигательной печи.

Вообще, первоначально я хотел из бочки соорудить крупную газогенераторную печь, но потом как-то желание затихло и исчезло. Но зато наступило время для приложения усилий по созданию обычной садовой печи из того, что есть. Собственно, в наличии была только сама бочка, да кой-какой инструмент. Все остальное необходимое для сооружения нужно было приобрести. При сборке садовой печки я использовал только ручной электроинструмент и никакой электросварки, хотя с ней было бы намного сподручнее.

Подготовка

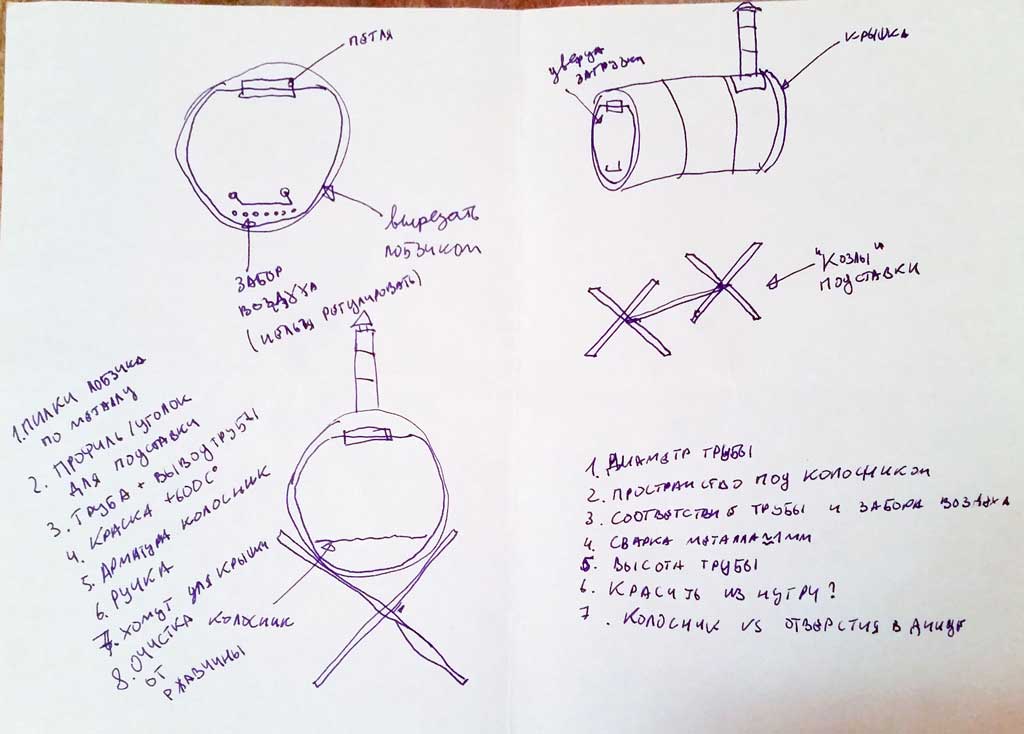

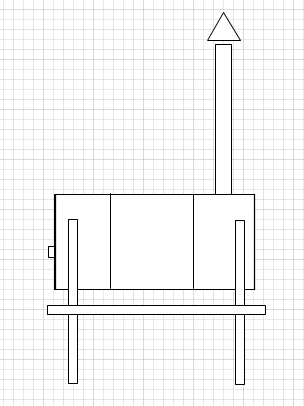

Прежде чем нестись на местный рынок «Садовод» в поисках расходных материалов, нужно запроектировать будущее строение. Благо инженерное образование просто так, само по себе не рассасывается, а в нужный момент дает о себе знать. Поэтому идея уже сложившаяся в голове, оформилась на бумаге в виде некоего эскиза будущего изделия. Эскиз позволил не только увидеть будущую конструкцию, но и дать возможность рассчитать необходимые объемы требуемых материалов.

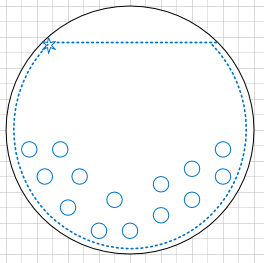

Итак, у меня есть металлическая бочка высотой в 90 см и диаметром в 60 см. В наличии еще и крышка. Исходя из размеров бочки и применив развертку боковой поверхности в прямоугольник, не забыв про крышку и дно получаем общую площадь в 2.18 кв. м. поверхности. Условно округляем до 2.5 метров квадратных. Из этого значения и нужно будет закупиться краской для покраски садовой печи.

Для сооружения козлов требуется металлический профиль общей длинною в пять метров. На самом деле я закупил даже шесть метров, а первоначальный чертеж был на практике немного модернизирован в сторону упрощения и уменьшения затрат материала. Исчезла нижняя перекладина, но сами козлы стали выше. Один метр профиля в хозяйстве пригодится завсегда. Для строительства садовой печи из бочки можно использовать любой стальной профиль. Бочка не такая уж и тяжелая, да и дров в нее не нагрузить столько, чтобы козлы не выдержали.

Кроме профиля пришлось решить проблему с колосником, вернее того, из чего его сделать. Я бы был бы очень наивным человеком, если бы полагал, что можно пойти просто так и купить колосник, например, из чугуна, для своего проекта и нужного размера. Посему пришлось изобретать. Для создания колосника я использовал около пяти метров стального прутка и чуть меньше квадратного метра сварной сетки. Все вместе это было скреплено, смотано при помощи мягкой проволоки, используемой для связки арматуры при бетонировании. Непонятно, сколько протянет такой бутерброд в условиях печи, но сделать его несложно, да и затраты минимальные. Да, при покупке попросил порезать продавца профиль и пруток кусками по 1 метру. Оно и в машину входит, и в проекте используется почти без изменения.

Дабы разрешить проблему летящих искр печь должна быть оборудована трубой с искрогасителем. В качестве трубы была приобретена жестяная труба диаметром в 115 мм. Материал трубы остался для меня загадкой. Понятно, что это металл, но он то ли с каким-то покрытием, то ли сам по себе такой. В общем ожидалось, что он не будет ни ржаветь, ни активно прогорать. А вот с искрогасителем пришлось побегать. Чтобы из трубы в атмосферу и к соседям вместе с горячим воздухом не улетали искры нужно установить так называемый искрогаситель. В теории искры улавливаются совокупностью двух способов: сеткой с ячейкой не более 5х5 мм и отражателем. Ну с сеткой понятно, искры ударяются о сетку и перестают куда-либо вообще лететь, так и догорают прямо на ней. Отражатель же применяется для двух целей сразу. Он одновременно служит искусственным препятствием для удара искр, а заодно изменяет их траекторию полета направляя в землю. И что примечательно ни в одном местном магазинчике, ни на одном строительном рынке я не обнаружил ни одного отражателя с сеткой. Только «грибки» и «банки» различных размеров. Посему пришлось ограничиться только одним «грибком» и положиться на опыт, выраженный в присутствии только одного вида искроуловителей. Да, я купил обыкновенный «грибок», никаких сеток.

Трубу на бочку можно прикрепить двумя способами. Ее можно привернуть прямиком к верхней (боковой) поверхности бочки. Либо прикрепить к крышке с использованием колена и жестяного крепления трубы к плоскости. Удивительно, жестяные крепления были обнаружены только на рынке, но между мной и продавцом встал неразрешимый языковой барьер. Мне так и не удалось объяснить продавцу из очень Средней Азии, что же все же мне нужно. Поэтому пришлось пытать счастья в крупном магазине стройматериалов и хозтоваров. Но там искомого крепления не было. Оставался только один вариант крепления трубы — сверху на боковую стенку бочки. Забегая вперед, такой способ крепления оказался не только более выгодным в плане затрат, но и отлично работающим. Все же горячему воздуху проще пролететь сквозь верхнюю точку в камере сгорания и улететь без всяких изгибов в атмосферу.

По инструменту и расходникам. Для создания дверцы потребуется пилка по металлу для электрического лобзика, крупное сверло по металлу, «болгарка» с отрезным кругом, две петли, ручка. Кроме того, необходимо шесть длинных болтов или шпилек с гайками и шайбами, два десятка кровельных саморезов с широкой шляпкой, краска, преобразователь ржавчины, если бочка уже начала ржаветь, наждачный круг для «болгарки», обезжириватель. Из инструмента, само собой «болгарка», электролобзик, шуруповерт-дрель. Для покраски можно обойтись кисточкой или электрическим пульверизатором.

По поводу краски. Поскольку внешний корпус бочки, ожидаемо, будет нагреваться очень и очень здорово, то тут не все так просто. Насколько здорово даже не знаю, но то что, нагрев будет явно способствовать активному ржавлению бочки под открытым небом — факт. Именно оттого бочку нужно покрасить, заодно придать ей приличный вид. Все же ржавое чудо, стоящее посреди ухоженного участка, не прибавляет эстетики. Покрасить бочку обычной краской не выйдет. Она обгорит после первой же топки, как обгорает родная краска у бочки. Поэтому требуется применение специальной жаростойкой краски.

Поискав в интернет, что есть на эту тему, удалось найти информацию, что в принципе, подобные краски и эмали на рынке присутствуют. Есть варианты попроще с температурой до 200—300 градусов, есть и совсем чемпионы, выдерживающие температуру аж до 900 градусов Цельсия и выше. В результате свой выбор остановил на однокомпонентной эмали черного цвета «Церта». Эмаль не требует предварительного грунтования, а предназначена как раз для таких целей как моя — защита от ржавчины металла при высокой температуре. Причем работать черная эмаль должна до температуры никак не меньше 750 градусов. На мой взгляд, выбор идеальный. Правда, как обычно, продавцы оказались не совсем компетентными и продали мне всего одну банку, уверяя, что ее хватит аж на 10 квадратных метров. Однако одной банки хватило ровно на один проход покраски бочки, ее днища и козлов при помощи пульверизатора. Потом сверился с инструкцией, ба, а там теоретический расход 350 гр. на квадратный метр, а метров-то у меня о-го-го сколько! Вообще, у новочебоксарской «Церты» есть что посмотреть, аж глаза разбегаются от хитрых красок и эмалей, тут и кузнечные есть и патина, термостойкие, химически стойкие. Внутренняя жаба довольно потирает лапки.

Итого, после всех утрясок и усушек, для реализации проекта нам потребуется:

- Бочка ~200-литровая с крышкой и хомутом для крышки.

- Металлический профиль 5 метров порезанный кусками по 1 метру.

- Металлический пруток — 5 метров.

- Сварная сетка — 1 м. кв.

- Проволока для скрутки арматуры — 200 гр.

- Труба печная жестяная диаметром 115 мм — 1.5 метра плюс минус.

- «Грибок» искроуловитель, диаметр крепления 115 мм.

- Две петли.

- Ручка с деревянными накладками.

- Набор пилок по металлу для электролобзика.

- Сверло по металлу диаметром 12 мм или близкого размера.

- Отрезной круг по металлу для «болгарки».

- Один круг с наждачной бумагой для «болгарки» для очистки поверхности бочки.

- Преобразователь ржавчины (если бочка ржавая) в количестве, требуемом для обработки 2.5 кв. м. поверхности.

- Кровельные саморезы с широкой шляпкой для крепления трубы, ручки, петлей. 20 штук (лучше взять с запасом на случай утери).

- Длинные болты или шпильки в количестве 6 штук, соответствующее количество комплементарных гаек и шайб. Длину необходимо подбирать исходя из необходимости стяжки двух профилей, составленных в ширину и высоту (если профили прямоугольные в сечении).

- Обезжириватель в количестве, требуемом для обработки 2.5 кв. м. поверхности.

Из инструмента потребуется:

- «Болгарка».

- Электрический лобзик.

- Шуруповерт-дрель.

- Кисточки или распылитель краски.

По опыту оказалось, что самое сложное это покупка всех материалов. Пришлось посетить несколько разных мест, побегать по рядам, повыбирать. Пришлось столкнуться с тем, что по какой-то неведомой причине на строительных рынках как-то продавцы далеко не всегда горят желанием работать. Вроде точка есть, товар на ней есть, он выложен и доступен. А продавца нет. И никто не знает где он и когда будет. Да и по факту в крупных магазинах цена оказывается ниже, а ассортимент выше, чем на рынках, не говоря уже о квалификации магазинных консультантов.

Строительство

Шаг 0. Первое, с чего я начал работы, так это выгрузил старую золу из бочки. Оказалось, что из-за несовершенства процесса сгорания в бочке остается множество несгоревших элементов. Они так постепенно и оседают на дно, где с удовольствием преют, источая непередаваемые ароматы.

Шаг 1. Вырезать из днища будущую дверцу. Размечаем карандашом или мелом на днище бочки прямую линию, к которой будет крепиться дверца.

Прорезаем болгаркой по отмеченной линии. Стараемся не прорезать боковины бочки.

Шаг 2. Просверливаем в одном углу реза шага 1 отверстие. Отверстие располагается вплотную к боковине бочки и прямо на линии разреза.

Отсюда будем резать лобзиком.

Шаг 3. Вставляем в полученное на шаге 2 отверстие пилку лобзика и аккуратно выпиливаем днище оставляя верхнюю часть нетронутой.

Стараемся выпиливать как можно ближе к краю бочки. Впоследствии это даст ровную поверхность и позволит выгребать золу с этой стороны, не открывая большую крышку. Аккуратно выпилить по закругленному радиусу «болгаркой» не выйдет, тут поможет только электролобзик с небольшой пилкой.

Как оказалось, в результате измерений, толщина металла дна составляет 2 мм. Вроде бы не такой уж и толстый металл, но расход пилок лобзика на все операцию составил 2.5 полотна. На мой взгляд, не так уж и мало.

Новые и уже сточенные пилки для лобзика. Зубъя стачиваются только в одном месте, где пилка режет металл.

Шаг 4. Высверливаем в дверце отверстия для притока воздуха.

Отверстия можно делать в произвольном порядке, но учтите, что тут еще будет установлена ручка и петли. Сами отверстия лучше сделать в нижней части будущей дверцы, дабы свежий воздух притекал снизу и процесс горения в бочке шел по всему объему. Старайтесь делать отверстия неблизко к краю и не слишком близко друг к другу, дабы дверца не потеряла свою жесткость.

Шаг 5. Зачищаем бочку от ржавчины или краски. Как оказалось, процедура зачистки самая длительная из всего процесса. Даже при условии применения высокопроизводительного инструмента в виде «болгарки» и круга с наждачной бумагой в целом на все ушло более часа.

Всю краску или ржавчину с наружной поверхности бочки, остатков дна, родной крышки и новой, вырезанной дверцы нужно удалить. В моем случае оказалось, что родная крышка от бочки не покрашена, а покрыта каким-то металлом, схожим с цинком. Такая крышка ржаветь не будет, посему я ее только очистил от грязи и в дальнейшем красить не буду. Работать с бочкой лучше в горизонтальном положении, так удобно ее поворачивать по мере очистки, да и доступ ко всем ее частям удобный.

Не переусердствуйте с очисткой ржавчины. Если бочка уже постояла под открытым небом, то ржавчина могла немного въесться в поверхность. Если изводить ее путем сошлифовывания металла, то есть риск дошлифоваться до дыр. Удаляем только рыхлую ржавчину и толстые ее отложения.

Шаг 6. Если бочка была ржавой, то обрабатываем ее преобразователем ржавчины. Если бочка была только крашеной, то можно смело перейти к шагу 7.

Обрабатываем поверхность бочки преобразователем ржавчины, не забывая про инструкцию к нему. Затем смываем лишний преобразователь. После промывки бочку желательно сразу же вытереть насухо, ибо делают их из такого металла, который ржавеет от воды прямо на глазах и это не преувеличение. Мне пришлось проводить процедуру обработки преобразователем дважды, поскольку после первой промывки бочка моментально покрылась новым слоем ржавчины.

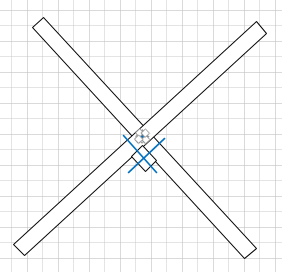

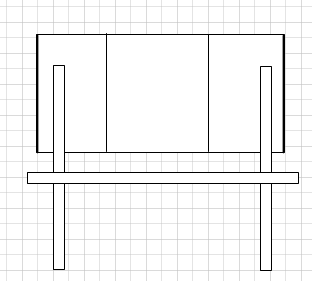

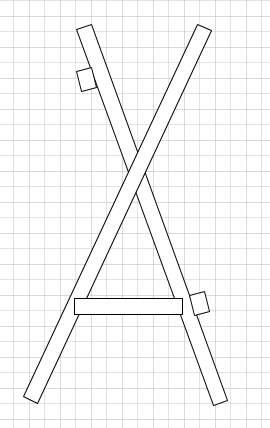

Шаг 7. Делаем козлы. Продавец на рынке, любезно порезал профиль на равные метровые участки. Теперь у меня в наличии 5 метровых кусков профиля. Их резать нет никакой необходимости, достаточно только подготовить к свинчиванию вместе.

Козлы будут состоять из двух крестообразных опор, соединенных между собой метровой тягой. Профиль в опорах соединяется под прямым углом ровно посередине. В каждом профиле необходимо просверлить по два сквозных отверстия. Желательно точно их отмерять. Затем они будут соединены при помощи болтов в единую жесткую конструкцию.

Важное замечание. Поскольку у нас применяется метровый профиль, а бочка меньшей длинны, то опоры козлов не следует прикручивать к концам тяги, иначе бочка будет опираться на тягу, а не на опоры. Тяга пусть выступает за пределы общей конструкции, на нее впоследствии можно что-то будет приспособить полезное. Сами опоры должны быть установлены таким образом, чтобы от края бочки до них оставалось несколько сантиметров. Обратите внимание на забортовки по краям бочки, она не должна опираться ими на опоры. Опоры должны проходить рядом с забортовкой.

Шаг 8. Обезжиривание и покраска. Обезжириваем поверхности для покраски, особенно не забываем про профиль для козлов. Красим бочку, дверцу, будущие козлы в разобранном состоянии.

Красим бочку, дверцу и профиль козлов термостойкой эмалью. Детский труд приветствуется. Только не забываем про средства индивидуальной безопасности.

Покрасить желательно в несколько слоев с промежуточной сушкой. Все по инструкции к краске.

Шаг 9. Сборка козлов. После сушки краски, а сохнет она 24 часа, уже на следующий день собираем козлы при помощи болтов или шпилек. Не забываем прокладывать шайбы под гайки и головки болтов, однако между профилем в опорах шайбы не нужны. Как следует стягиваем конструкцию чтобы она не качалась.

Я понадеялся на достаточное количество длинных болтов в моих запасах, но просчитался. Болтов не хватило. Пришлось нарезать новые болты и шпильки из здоровенных гвоздей.

Прочность полученной конструкции достаточна чтобы удерживать бочку и еще некий груз, а расход материала минимальный. Опоры не будут складываться поскольку им будет мешать тяга, прикрученная между профилем в каждой опоре и между опорами.

Шаг 10. Установка ручки и петлей. При помощи кровельных саморезов и шуруповерта прикручиваем ручку к дверце, а заодно устанавливаем петли и прикручиваем дверцу к бочке.

При установке петлей, если они не завальцованы обратите внимание на сторону их установки. Тут есть два варианта — поставить их так, чтобы дверца могла сниматься либо нет. Петли у меня оказались завальцованными, т. е. неразборными, соответственно дверца у меня несъемная.

При установке петель, лучше привлечь помощника. Дверца то и дело норовит провалиться внутрь бочки. Торчащие внутрь концы саморезов не должны напрягать взор эстета — их все равно не видно, и они не мешают в работе.

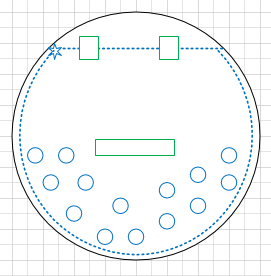

Шаг 11. Делаем отверстие для трубы. В верхней части бочки, а теперь, после установки дверцы, у нее уже определилась верхняя часть, отмечаем круг диаметром равным диаметру трубы. Круг отмечаем примерно посередине трети бочки дальней от дверцы.

При помощи отрезного круга и «болгарки» аккуратно рассекаем поверхность бочки в круге на несколько лепестков. Чуть-чуть не дорезаем до края круга. У меня получилось десять сегментов.

При помощи рук, заводя их через открытую крышку, выгибаем полученные лепестки-сегменты наверх до вертикального состояния.

Шаг 12. Устанавливаем трубу. У трубы предусмотрено ее наращивание посредством добавления новых сегментов. Для этого один из концов сделан немного меньшего диаметра и гофрирован. Трубу можно установить любой из сторон, в данной конструкции это не влияет ни на что. Но я предпочел установить гладкой, негофрированной стороной вниз.

Труба устанавливается на отогнутые лепестки, они оказываются внутри трубы. Следует обратить внимание на то, что поверхность бочки имеет некоторую кривизну, как-никак это цилиндр. А срез у трубы ориентирован на плоскость. И если устанавливать трубу без подгонки ее нижней части под кривизну бочки, то по краям будут оставаться зазоры между поверхностью бочки и трубой. Выполнить подгонку можно при помощи обычных ножниц — жесть трубы отлично режется, либо «болгарки». Хотя можно и не подгонять, небольшие зазоры между трубой и бочкой не будут влиять на работоспособность печи.

В качестве конечного этапа прихватываем саморезами трубу в нескольких местах к лепесткам бочки. Так труба не оторвется и не улетит. Чтобы не повредить пальцы, присверливаем трубу придерживая лепестки изнутри деревянным бруском.

Шаг 13. Устанавливаем колосник. В принципе, печь будет работать и без колосника, но в таком случае есть вероятность того, что часть топлива будет оставаться несгоревшим на дне, погребенным под пучиной пепла. Колосник позволит этого избежать, плюс обеспечит подвод кислорода к удаленным от дверцы и вентиляционным отверстиям частям топки.

Отрезаем пруток длинной чуть менее длинны бочки, всего потребуется три таких прутка. Дополнительно отрезаем еще два прутка такой длинны что, будучи установленными поперечно в выштамповки бочки, от дна их отделяло не более 5—10 сантиметров.

Сматываем проволокой некое подобие силового каркаса из прутка, а сверху приматываем все той же проволокой сварную сетку. Обратите внимание на то, чтобы короткие, установленные перпендикулярно в силовом каркасе прутки попадали в пазы выштамповки бочки, а общая длинна всего колосника не мешала бы закрываться ни дверце, ни крышке. Да, лишнюю длину прутков придется отрезать «болгаркой».

Шаг 14. Устанавливаем крышку. Устанавливаем родную крышку бочки и закрепляем ее при помощи родного хомута. Но в моем случае, родной хомут куда-то делся. Видимо, его позаимствовали жители итальянского города Тибр. Делать нечего, пришлось изобрести два крепления из болтов, гаек и металлической полосы.

Собственно, на этом все! Бочка готова к запуску и первым испытаниям. А всего на ее преображение ушло не более четырех часов.

Бывшая бочка, а ныне модная садовая печь в работе

Первая топка показала не только полную работоспособность изделия, но и выполнение всех поставленных задач. Мусор в печи уверенно сжигается, искры через трубу не летят, соседки не голосят. По поводу искр. Первые топки были произведены при помощи наиболее вредных предметов для сжигания, а именно бумаги, картона и мелких веточек. Уж не знаю почему, но ни одной искры до искроуловителя даже и не долетело. Наружу вылетал только чистый перегретых воздух и иногда дым. По этому показателю можно сказать, что работа не только выполнена, но и перевыполнена.

При сжигании бочка и труба очень сильно разогреваются. Дотронуться до них — гарантировано получить ожог. Даже деревянная ручка нагревается до некомфортного состояния и необходимо использовать перчатку или рукавицу, чтобы открывать дверцу и подкидывать дровишки. Первые несколько топок краска «досыхала». Она исправно чем-то дымила, активно прикипала к поверхности. Вообще, качество покраски, даже одним слоем, меня сильно порадовало. Надеюсь, что и в дальнейшей работе все будет хорошо. Труба тоже немного поменяла свой цвет. Было интересно наблюдать, как под действием температуры она постепенно меняла свою окраску, воронилась.

Вечерняя топка. Топим гофрированным картоном. Видно, как изменился цвет трубы, масло, которым она пропитана частично выгорело. Мопс спокойно проходит под работающей печкой без негативных эффектов.

Из-за высокой температуры и недостаточного притока кислорода, печь частично работает в качестве пиролизной топки. Твердые горючие материалы, возгоняются, выделяют горючий газ, который с успехом сгорает в трубе. Пламя иногда достигает даже «грибка». Пока не понятно, хорошо это или нет. Но как бороться ясно — достаточно обеспечить лучший приток воздуха, наделать больше отверстий в дверце.

Топка при сильном ветре не вызывает никаких проблем. Пламя, угли, искры и прочее из печи не вырываются, только дым разметает по окрестностям с утроенной интенсивностью. Можно смело заявить, что собранная конструкция может вполне уверенно использоваться при сильном ветре.

В процессе первичного обсуждения идеи печи, было выдвинуто мнение, что мол, бочка, лежащая в основе печи, может в один интересный момент покатиться, будучи полной раскаленных углей. Но практика показала, что бочка без какого-либо крепления устойчиво стоит на козлах и никуда катиться не собирается. Даже сильный боковой ветер не влияет на ее положение в козлах. Причина устойчивости в длинных частях верхних стоек, на которые опираются боковые скаты бочки, плюс приличное трение покоя в областях примыкания. Бочка может скатиться с козлов только в случае сильного землетрясения или же злонамеренного воздействия. Землетрясений в нашей местности небывало издревле, а вот со злонамеренностью, конечно, сложнее. Для пущей фиксации бочки, если кому мое минималистическое решение в этом отношении не подходит, можно рекомендовать в нижней части бочки установить скобу, которую соединить несколькими звеньями цепи с тягой козлов. Такое решение не позволит отделить бочку от козлов, да и выглядит стильно. В таком случае злоумышленник завалит бочку вместе с козлами.

Высокие козлы держат печь на некотором удалении от поверхности земли. Во время работы, поверхность бочки хоть и нагревается, но тепло практически не передается на конструкцию козлов. Более того, даже трава под бочкой не нагревается. Таким образом, садовая печь оказывает минимальное воздействие на газон и может быть установлена практически в любом месте сада, вдали от строений и крон деревьев.

Ну и основное, что очень сильно обрадовало счастливого владельца сада, меня то есть. Новая садовая печь выглядит несоизмеримо стильнее, чем старая ржавая бочка. Внешний вид черной бочки, с золотистыми «глазками» петель и улыбкой «ручки» настраивает на позитивный лад. А торчащая сверху труба вообще наводит на мысли о какой-то английской судовой машине образца IXX века. Садовая печь, безусловно, стала одним из украшений моего сада. Осталось только разобраться с падающими заборами и непонятными силосными ящиками.

Заметки на будущее

В процессе создания печи и ее эксплуатации выявилось несколько моментов, которые хотелось бы заметить на будущее.

Жаростойкая эмаль, примененная в проекте, не слишком эластичная. Впрочем, сей факт характерен для большинства жаростойких красок. Поэтому покраску лучше произвести уже после того, как будут нарезаны сектора для установки трубы. Иначе, краска просто отлетает от поверхности в местах сгибов. И приходится эти места дополнительно подкрашивать.

Ко́злы лучше сваривать, а не собирать на болтах. Это будет намного быстрее, да и выглядеть будет эстетичнее. Сами козлы лучше сделать немного повыше. Для этого нужно взять более длинный профиль и изменить угол перекрещивания. В таком случае тяга козлов уже не сможет обеспечивать жесткость крепления и необходимо использовать дополнительные тяги, мешающие изменению угла опор.

В этом случае сама топка и дверца окажутся немного выше, чем сейчас и ей будет удобнее пользоваться. Пропадет необходимость наклоняться, когда потребуется пополнить запас топлива в камере сгорания. Но и расход металла будет намного выше. Ведь чем выше приподнимается печь над поверхностью, тем выше нужна для нее опора.

С целью повышения срока использования печи, внутри печи возможно использование дополнительного отсекателя температуры от верхней стенки топки. На болтах, на некотором зазоре от верхней стенки, устанавливается лист металла, согнутый полукругом. В таком случае верхняя стенка бочки будет слабее деградировать от высоких температур.

Аналогичный отсекатель необходимо установить перед ручкой, но с внешней стороны. Слишком большой жар, рано или поздно сожжет до состояния угля деревянную ручку. А металлической ручкой не так удобно пользоваться, можно получить ожог даже в перчатках.

Дверцу необходимо делать немного меньше, нежели проем для нее. Дело в том, что проем ограничен толстой завальцовкой по периметру бочки, и расширяется медленнее, нежели ничем не ограниченный металл бочки. Дверца при нагреве может застревать в проеме. Наиболее критичные места можно определить по затирам краски и просто подровнять их при помощи «болгарки».

В процессе эксплуатации выяснилось, что в местах наибольшего перегрева, лишаясь защитного слоя, труба начинает потихоньку ржаветь. Видимо, обработана она была маслом или чем-то похожим, но как-то некачественно. Поэтому ее было бы идеально тоже покрасить. Или наоборот, применить способ масляного воронения металла, благо труба нагревается до требуемых температур с легкостью скоростного поезда ЭР-200.

Но больше всего беспокоит такой бессмысленный расход энергии. Тепло от сжигаемого мусора просто уходит в никуда. Самый простой способ утилизации получаемого тепла — готовка или нагрев воды. Если в верхней части бочки, посередине, проделать отверстие, то в него можно устанавливать чугунки для кипячения воды либо можно установить керамический тандыр. Тандыр будет нагреваться от жара сжигаемого топлива, а затем передавать тепло мясу внутри.

У такой печи можно отлично греться в зимнее время. Бочка излучает тепло страшными объемами. У меня сложилось полное впечатление, что если на основе такой топки сделать печку в баню, то прогревать она помещение и воздух до неимоверных температур будет не просто быстро, а моментально.

Ну вот, собственно это и все! Удачных экспериментов.

UPD. Как и предсказывалось некоторыми, бочка полностью сгнила в труху за 5 лет. Труба и верхняя части бочки истлели в ржавчине. Пришлось остатки дорезать УШМ и утилизировать.